Dal 1793, Cedral Tassoni è sinonimo di qualità, artigianalità e tradizione nel settore delle bevande analcoliche.

Con oltre due secoli di storia alle spalle, l’azienda ha saputo conquistare generazioni di consumatori grazie a prodotti iconici – spinti da campagne pubblicitarie di grande impatto – e a un’attenzione costante alla qualità delle materie prime e ai processi produttivi. Pur rimanendo fedele alle proprie radici, Tassoni continua a dimostrare grande capacità di innovazione, adattandosi con dinamismo alle sfide di un mercato in costante evoluzione.

Nell’ambito di questo sviluppo continuo, nello storico stabilimento di Salò – piccola città affacciata sul Lago di Garda – sono state integrate con successo due soluzioni tecnologiche avanzate per ottimizzare le fasi di fine linea. Dopo un'attenta analisi delle esigenze produttive e del layout industriale, il team di Aetna Group ha individuato in Robopac Helix 3 EVO e OCME Perseus le soluzioni più adatte in termini di affidabilità, efficienza e livello di automazione.

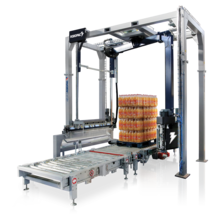

Il modello Helix 3 EVO è un avvolgitore automatico a braccio rotante per carichi palettizzati, particolarmente indicato in settori merceologici in cui si richiedono elevate cadenze produttive. Grazie alla tecnologia del braccio rotante il deposito del film e la stabilizzazione del carico avvengono a pallet fermo, evitando così qualsiasi rischio di caduta del carico indipendentemente dalla velocità di rotazione, anche per pallet di grandi dimensioni.

Perseus, una soluzione di palettizzazione multisettoriale con ingresso a 90°, è in grado di garantire elevato rendimento e notevole risparmio energetico. Si distingue per affidabilità, versatilità e per l'adozione di un ingresso prodotto sia basso che alto, con pallet fisso o mobile, a seconda delle necessità.

Un elemento decisivo per il successo del progetto è stata la capacità di personalizzazione che caratterizza le operazioni di Aetna Group: le due macchine sono state infatti adattate alle specifiche esigenze dello stabilimento di Salò, con modifiche strutturali pensate per far fronte alla limitata altezza del capannone. Grazie a questa riprogettazione, le soluzioni sono state integrate senza difficoltà nel flusso produttivo esistente, in sinergia con il resto della linea.

Con questa integrazione le fasi di fine linea dello stabilimento di Salò sono state ulteriormente potenziate, generando un impatto positivo sulla produttività complessiva dell’azienda.